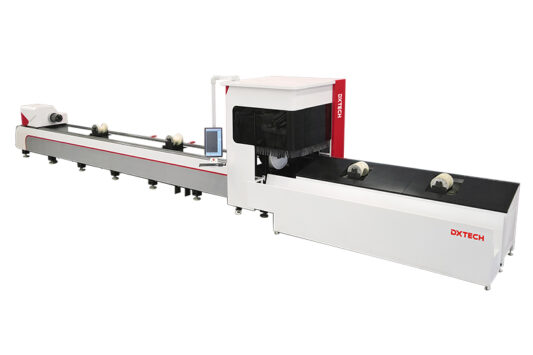

レーザー管切断機は、高精度・高能率の切断装置としてパイプ加工分野で広く使用されています。しかし、実際の使用中、レーザー管切断機はいくつかの一般的な問題にも遭遇し、切断品質に影響を与えるだけでなく、生産効率を低下させる可能性があります。この記事では、レーザーパイプ切断機でパイプを切断する際のいくつかの一般的な問題を分析し、対応する解決策を提案します。

切断精度が高くない

パイプを切断する際、レーザーチューブ切断機の切断精度が低い場合は、次の理由が考えられます。

1. レーザー光線が不適切に調整されています。レーザービームの焦点距離、位置、角度などのパラメータは、切断精度に重要な影響を与えます。調整が正確でないと切断面に凹凸が生じたり、切断ズレが生じたりします。

2. パイプの表面は凹凸があります。パイプ表面に油汚れや酸化皮膜、凹凸があるとレーザー光の集光効果に影響を与え、切断精度に影響を与えます。

解決法:

1. レーザー光線を正確に調整します。パイプの材質と厚さに応じて、レーザービームの焦点、位置、角度を調整して、レーザービームがパイプ表面に対して垂直になるようにして、最適な切断効果が得られるようにします。

2. パイプ表面を前処理します。切断する前に、パイプの表面を洗浄して油汚れや酸化層を取り除き、滑らかな表面を確保します。パイプ表面に凹凸がある場合には、研削、研磨等の前処理を行うことで切断精度を向上させることができます。

切断速度が不安定

レーザーチューブ切断機でパイプを切断する場合、切断速度が不安定になることもよくある問題です。切断が速すぎると不完全な切断になる可能性があり、切断が遅すぎると時間とエネルギーを無駄にする可能性があります。原因分析:

1. レーザー出力が不安定です。レーザー出力の変動は切断速度に直接影響します。レーザーパワーが不安定だと切断速度も不安定になります。

2. パイプの材質が不均一である。パイプの材質が異なると、レーザーに対する吸収能力も異なります。パイプ材質に凹凸があると切断速度が不安定になります。

解決法:

1. レーザー発生器を確認します。安定した出力を確保するために、レーザー発生器を定期的に点検および保守してください。レーザー出力が不安定である場合は、時間内に専門家に修理を依頼してください。

2. 適切なパイプ材質を選択します。パイプを選定する際は、切断速度の不安定を軽減するため、材質が均一で品質が安定したパイプを選定するようにしてください。

切断面品質が悪い

レーザーチューブ切断機でパイプを切断した後、切断面の品質も切断効果の重要な指標となります。切断面にバリやクラックなどが発生すると、チューブの美観を損なうだけでなく、パイプの性能にも影響を与える可能性があります。原因分析:

1. 切断パラメータの設定が不適切。切断パラメータには、レーザー出力、切断速度、補助ガス圧力などが含まれます。これらのパラメータの設定は、切断面の品質に重要な影響を与えます。パラメータが正しく設定されていない場合、切断面の品質が低下します。

2. 配管の内部応力が大きすぎます。パイプは製造過程で内部応力が発生する場合があり、その応力が切断工程で解放され、切断面にクラックが発生するなどのトラブルが発生します。

解決法:

1. 切断パラメータを最適化します。最良の切断面品質を得るには、パイプの材質、厚さ、切断要件に応じて、レーザー出力、切断速度、補助ガス圧力などのパラメータを合理的に設定する必要があります。

2. パイプを焼きなまします。切断前にパイプを焼きなましすると、内部応力が効果的に軽減され、切断面の品質が向上します。

レーザーチューブ切断機でパイプを切断する際の一般的な問題には、切断精度の低さ、切断速度の不安定、切断面の品質の低下などが挙げられます。これらの問題を解決するには、レーザー光の調整、パイプ表面の前処理、レーザー発生器のチェック、適切なパイプの選択、切断パラメータの最適化、アニーリング処理を実行することで、レーザー管切断機の切断効果を向上させ、生産効率を向上させることができます。 。技術の継続的な進歩と応用経験の蓄積により、パイプ加工分野におけるレーザー管切断機の応用はますます広範囲になると考えられています。