金属加工業界では、レーザー切断やプラズマ切断を使用して金属材料を切断することがよくあります。 どちらも比較的大きな市場の需要があります。 では、これら XNUMX つの切断方法の違いと具体的な用途は何ですか?

以下では、レーザーカットとプラズマカットの技術とその応用について比較検討します。

レーザー切断とは何ですか?

レーザカット技術とは、集光した高出力密度のレーザ光をワークに照射する技術です。 このようなレーザーは、照射された材料の発火点に急速に溶融、気化、除去、または到達します。 同時に、ビームと同軸の高速気流が溶融材料を吹き飛ばします。 したがって、ワークの切断を実現します。

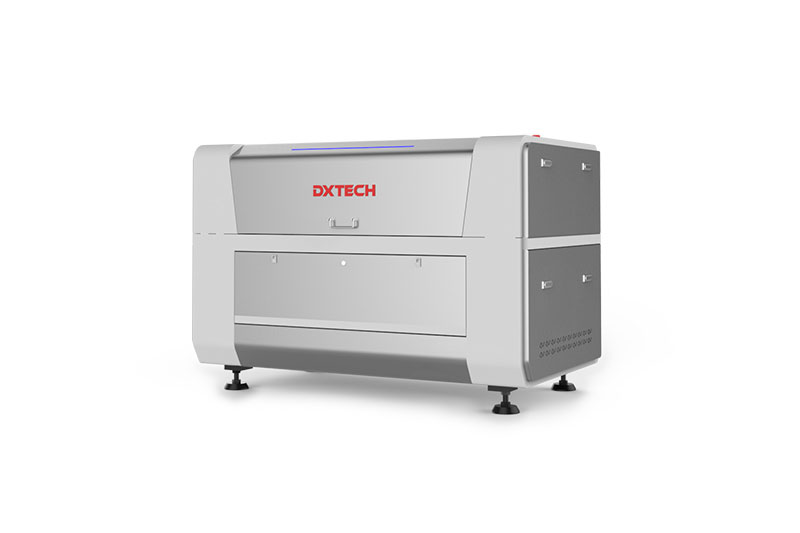

現在、CO2 レーザー切断機は、木材、アクリル、革、布などの非金属材料を切断するのが一般的です。 レーザー カット木材とレーザー カット アクリルは、多くの業界で頻繁に使用される素材です。 そして左の動画はCO2レーザー切断機でアクリル板を切断する様子。

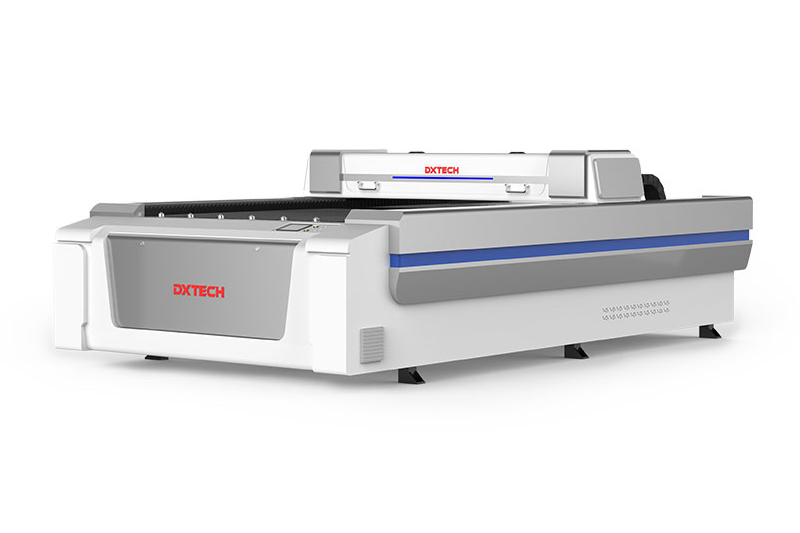

また、ファイバーレーザー切断機は、炭素鋼、ステンレス鋼、亜鉛メッキ鋼板などの金属の切断に適用できます。 建築装飾や医療機器業界では、レーザーカットされた金属やレーザーカットされた鋼材がよく使われます

プラズマ切断とは何ですか?

プラズマ切断は、新しいタイプの熱切断プロセスです。 また、CNC プラズマ切断機は作動ガスとして圧縮空気を使用します。 高温高速プラズマアークが熱源となり、被切断金属を局部的に溶融させます。 同時に高速気流で溶湯を吹き飛ばし、切断を実現します。 左のビデオは、プラズマ マシンが金属材料を切断する様子です。

作動ガスの異なるプラズマ切断機は、酸素では切断が困難な様々な金属を切断することができます。 特に、アルミニウム、銅、チタン、ニッケルなどの非鉄金属の切断には、CNC プラズマ切断機が適しています。

比較: レーザー切断 VS プラズマ切断

レーザー切断とプラズマ切断、どちらがより適していますか? このXNUMX種類の切削技術を以下のXNUMXつの側面から比較していきます。

切断厚比較

レーザーカット機の応用範囲は非常に広いです。 金属・非金属を問わず、切れます。 布や革などの非金属の切断には、CO2 レーザー切断機を使用できます。 ステンレス鋼や炭素鋼などのより薄い金属材料の切断には、ファイバーレーザー切断機が最適です。

プラズマカット技術は、金属素材しかカットできません。 ステンレス、アルミ、銅、鋳鉄、炭素鋼など、さまざまな金属材料を切断できます。 また、プラズマ マシンで切断できる金属は、通常、レーザーで切断した金属よりも厚いです。 産業メーカーは、多くの場合、プラズマ切断材料をさまざまな機械に広く使用しています。 自動車、圧力容器、化学・エンジニアリング機械、鉄骨構造物などの産業があります。

適用範囲比較

レーザー加工機の切断速度は、CNC プラズマ切断機よりも高速です。 厚さ 5mm のポリプロピレン樹脂板の場合、CO2 レーザー切断機の切断速度は 12000mm/min に達することがあります。 CNC プラズマ切断機が達成できる切断効率は、一般的に 8000mm/min です。

明らかに、レーザーカットの速度は速く、大量生産に適しています。 プラズマ切断速度が遅く、相対精度が低い。 厚い金属板の切断に適しています。

切削速度比較

実際の用途では、レーザーカットで加工された炭素鋼の厚さは一般に20mm未満です。 レーザー出力と性能によると、レーザー切断機は通常、最大 40 mm の炭素鋼を切断できます。 また、ワークピースの厚さが増加すると、それに応じてレーザー切断速度が低下します。

比較的、プラズマ切断機は、精度要件が低く、6mm を超える厚いプレートを切断するのにより適しています。 理論的に言えば、プラズマ レーザー切断機の最大厚さは 100 mm を超えることがあります。

切削精度比較

レーザー切断機は、プラズマ切断加工よりも切断精度が高いです。 レーザーカットの位置決め精度は0.05mmに達し、繰り返し位置決め精度は0.02mmです。 また、レーザーカットの縫い目は細く細かいです。 また、すくい面の両側は面に対して平行で垂直です。 プラズマ切断は、一般的にレーザー切断機よりも精度が低くなります。 また、プラズマ切断の精度は 1mm 以内に達します。

裁断シーム幅の比較

レーザーカット加工はプラズマカットよりも精度が高く、レーザーカットの継ぎ目は0.5mm程度と小さいです。 CNC プラズマ切断機の切断シームは、レーザー切断加工よりも大きく、約 1 ~ 2 mm です。

機械価格の比較

レーザー切断機のモデルが異なれば、価格も異なります。 レーザーカット加工は消耗品が不要ですが、設備投資額がプラズマカット加工よりも割高になります。 レーザーカット効果は正確で、プラズマカットよりも優れています。

プラズマ切断装置は、レーザー切断機よりもはるかに安価です。 プラズママシンのパワーとブランドに応じて、価格は異なります。 すべての導電性材料を切断できる限り。 しかし、その切断精度はレーザー切断技術ほど良くありません。

レーザー切断とプラズマ切断の応用

以下では、レーザーカットとプラズマカットの用途をそれぞれ紹介します。

レーザーカット材料の用途

レーザーカット加工は非常に幅広い用途があります。 レーザーカット技術が適用される材料と産業を見てみましょう。

広告用のレーザーカットアクリルとレーザーカット木材

広告制作業界では、レーザーカットアクリルやレーザーカット木材が看板や装飾の主な素材となっています。

CO2 レーザー切断機を使用すると、木材、竹、MDF、XNUMX 色板、革、その他の素材にさまざまなグラフィックを切断できます。 また、非金属素材に精巧なパターンやテキストを彫刻して、レーザー カットのアクリル工芸品やギフトを作ることもできます。

今、広告業界ではレーザーカットのアクリル板やレーザーカットの木製看板が大人気です。 レーザー加工により、レーザーカットされた木材は色が濃くなる効果もあります。 また、レーザーカットされたアクリルのエッジは滑らかで、さらに研磨したり洗い流す必要はありません。

衣類加工用レーザーカット生地

レーザーカット生地は、衣料品加工や多くのファッションショーに登場しています。 CO2 レーザー カッターを使用して、皮革および衣料品業界の複雑なパターンをカットおよび彫刻できます。

レーザーカットの木製家具

レーザーカットの木製家具は、さまざまな竹や木製の家具の装飾に絶妙でユニークなパターンとスタイルを持っています. CO2レーザー切断機による切断深さは一般的に深くなく、5mm以内です。 レーザーカットされた木材は、わずかに焦げたような効果があり、木材の背景にマッチし、プリミティブな芸術的美しさを示しています。 レーザー カットのウッド ランプは、美しい外観だけでなく、幻想的な光と影の効果をもたらします。

レーザーカットのイメージクラフト

CO2レーザー切断機は、木材、アクリル、クリスタル素材に本物そっくりの画像を切断および彫刻できます. レーザーカットされたアクリルのイメージはユニークで精巧で、すり減りにくく、永久に残る可能性があります。

モデリング業界向けのレーザーカットフォーム

レーザー切断機は、モデリング業界向けのフォームおよび木材材料を切断できます。 また、クライアントの個々のニーズを満たすために、円筒状および球状のフォーム材料に彫刻することもできます。

非金属材料加工に適したCO2レーザー切断機

レーザーカットされたスチール製の建物の装飾

ファイバーレーザー切断機は、ステンレス鋼、炭素鋼、アルミニウム合金を切断できます。

建物の装飾では、レーザーカットされた金属製のドアや窓、レーザーカットされたスチール製のカーテンウォールがよく見られます。

これらのレーザー カットの金属装飾は、ユニークで繊細なパターンとスタイルを持ち、環境を美しくします。

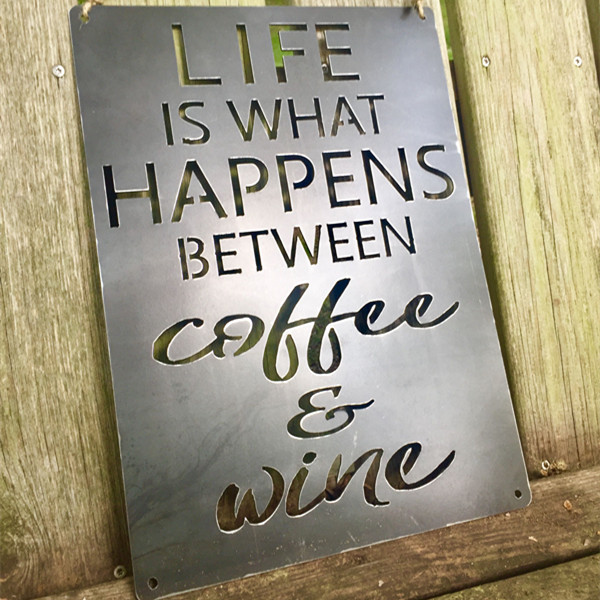

レーザーカットメタルサイン

ステンレス鋼、チタン、および銅は、レーザー カットの金属サインを作成するのに適した素材です。

また、レーザーカットされたスチールは、広告や装飾用のスチール文字やサインに加工できます。

そして、これらのレーザーカットされた金属文字は、店舗のイメージを示し、ブランド情報を伝達する上で、最も直接的な宣伝効果があります.

また、印刷および包装業界ではレーザー カット アクリル、電子機器ではレーザー カット金属、医療業界ではレーザー カット スチールがあります。

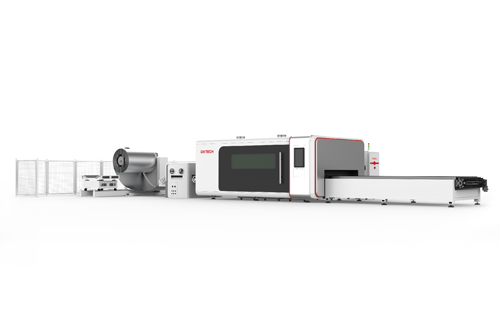

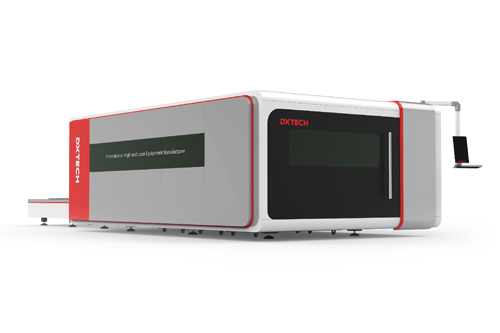

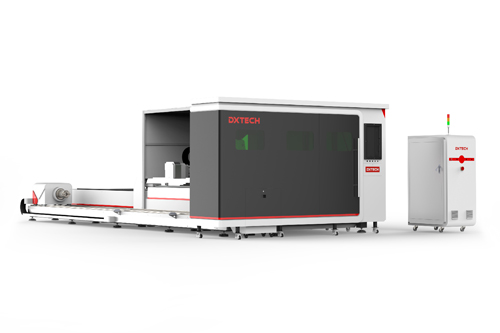

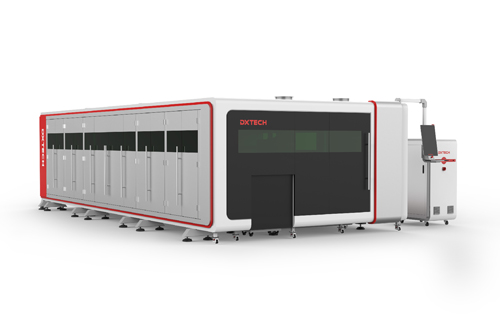

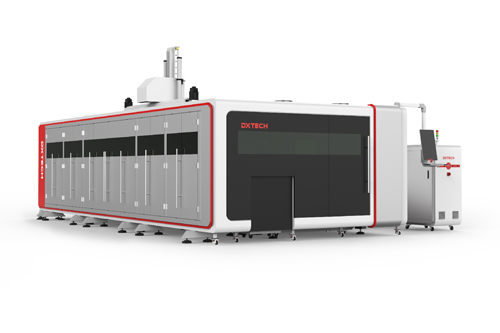

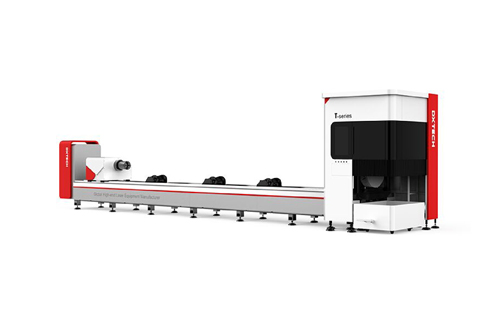

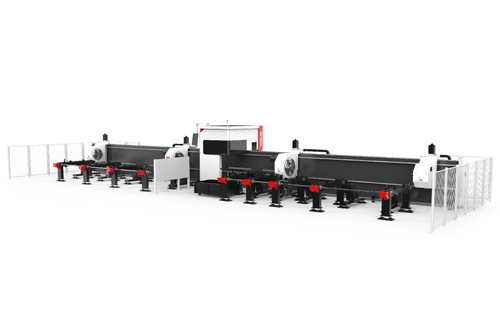

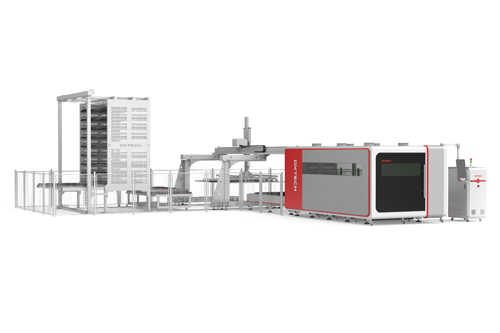

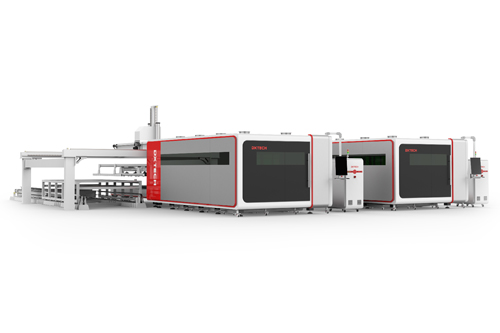

推奨ファイバーレーザー切断機

レーザーカット加工の特徴

- 高精度

レーザーカットの位置決め精度は0.05mm、繰り返し位置決め精度は0.02mmです。

- 狭いカッティングシーム

レーザービームは、ワークピースを切断するための非常に細かく小さなスポットであり、非常に狭い切断シームを形成します。

- 優れた切断品質: 非接触切断

レーザーカットエッジはレーザーの熱影響をほとんど受けません。 また、ワークの熱変形も基本的にありません。 切断面にはバリがなく、切り口もきれいです。 また、レーザーカット加工後の穴位置が正確で、二次加工が不要です。

- ワークへのダメージなし

レーザーカットヘッドは材料の表面に接触せず、ワークピースに傷がつかないようにします。

- 素材の硬さの影響を受けない

ファイバーレーザー切断機は、鋼板、ステンレス鋼、アルミニウム合金板、硬質合金を加工できます。 どんな硬さでも変形せずに切れます。

- ワーク形状の制約から解放

レーザー切断機は柔軟性が高く、あらゆるデザイン グラフィックを処理でき、パイプやその他の不規則な形状を切断できます。

- 材料とコストの節約

ユーザーは、コンピューター プログラムを使用して、ボードの形状に応じた切断グラフィックを設計できます。 レーザー切断機は、ワークピースを最大限に活用して材料を最大限に活用し、生産コストを節約します。

- 新製品製造サイクルの短縮

レーザー切断機は切断速度が速く、金型を必要としません。 新製品の製造サイクルを大幅に短縮し、生産効率を向上させます。

プラズマ切断アプリケーション

一般的に、プラズマ切断は、各種炭素鋼、ステンレス鋼、非鉄金属板の切断に使用されます。 また、CNC プラズマ切断機は、機械の粗加工に適しています。 したがって、多くの機械製造業では、金属板の切断にプラズマが一般的に使用されています。

該当する業界の観点から、CNC プラズマ切断機の適用範囲には主に次の側面が含まれます。

鉄骨構造エンジニアリングのためのプラズマ切断

CNCプラズマ切断技術は、主に鉄骨構造加工の加工ニーズを満たすことができます。 一部のハイテク産業では、大型で複雑な鉄骨構造、シェル、ボックス、および軽金属部品を切断することもできます。

機械製造用プラズマ切断

バスの車体フレームは、主に金属プレス部品や板金を切断・溶接して作られています。 プラズマ切断加工は、火炎切断に比べ、操作が柔軟で、切断変形が少なく、切断品質が良いという利点があります。 バス製造業界でプラズマを使用すると、優れた経済的利益をもたらすことができます。

バス製造用プラズマ切断

CNC プラズマ切断機は、さまざまな機械や金属構造の製造とメンテナンスに非常に適しています。 また、プラズマ加工機を使用すると、金属の切断、開口、面取りなど、複数の金属加工を XNUMX 台の機械で完了できます。

プラズマ切断の特徴

プラズマ切断は、板厚が 6mm を超え、切断精度が低い金属板の切断に適しています。 切断精度はレーザー切断ほど高くはありませんが、プラズマ切断技術はフレーム切断よりも高速で優れています。 特に通常の炭素鋼板の切断では、プラズマ切断速度は酸素切断法の5~6倍に達します。

さらに、切断面は比較的滑らかで、熱変形は小さく、熱影響ゾーンは火炎切断よりも少なくなります。 プラズマ切断は、炭素板、ステンレス鋼、銅-アルミニウム材料、およびニッケル-チタン金属の切断に限定されません。

レーザー切断機とプラズマ切断機を使用するためのヒント

レーザー切断

レーザーは、使用中にオペレーターの目に何らかの損傷を与える可能性があります。 レーザー切断機のオペレーターは、保護対策を講じ、特別な保護メガネを着用する必要があります。

プラズマ切断

CNC プラズマ切断機を操作する前に、オペレーターは絶縁靴、絶縁手袋、および保護メガネを着用する必要があります。 また、CNC プラズマ切断機をアース線に確実に接続する必要もあります。

まとめ

要約すると、プラズマ切断は一般に、精度の低い切断要件を持つ機械の荒加工に適用できます。 レーザーカット加工は、プラズマに比べて精度が高く、熱影響部やカットシームが小さく、用途が広いです。 また、ファイバーレーザー切断機は、高精度が要求される板金の切断により適しています。 非金属材料を切断および彫刻するための CO2 レーザー切断機もあります。

現在、さまざまな業界で金属材料を切断するための精度要件が高まっています。 レーザー切断機の発展に伴い、近年、高出力のレーザー切断機が絶え間なく登場しています。 そして現在のレーザーカットの厚みは100mmを超えています。 レーザーカット技術の利点はますます明らかになっています。 また、レーザー切断機は、ますます多くの業界でその切断の利点を発揮します。