工業用金属切断に関しては、金属加工業者は、金属レーザー切断、ウォーター ジェット切断、プラズマ切断など、多くの高度な切断技術から選択できます。金属レーザー切断とウォーター ジェット切断は、最も効率的で正確な加工方法です。工業用金属加工。 どちらも金属材料の加工において優れた性能を発揮しますが、注意が必要な点がいくつかあります。 鋼は、さまざまな業界で最も一般的な素材です。 この記事では、鋼のレーザー切断とウォーター ジェット切断に焦点を当て、XNUMX つの加工方法の特徴と違いを分析します。 また、アプリケーションのニーズに応じて適切な切断方法を選択する方法を分析するのにも役立ちます.

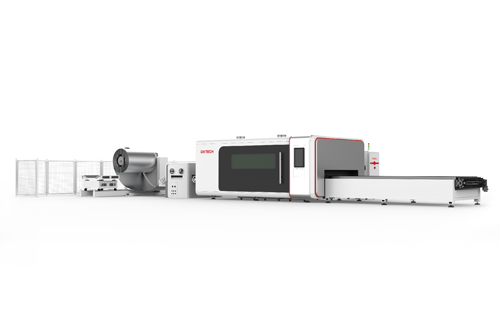

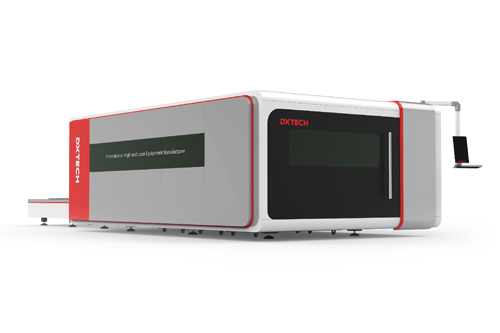

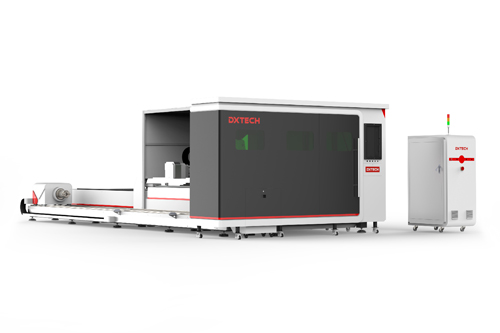

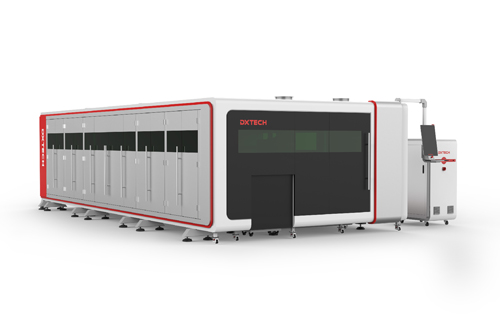

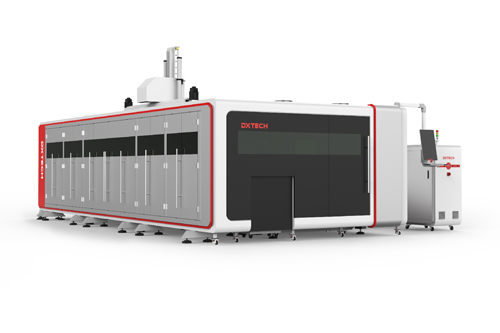

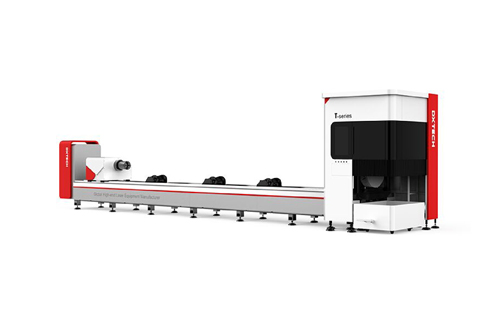

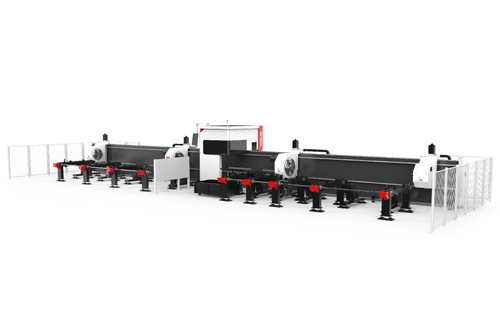

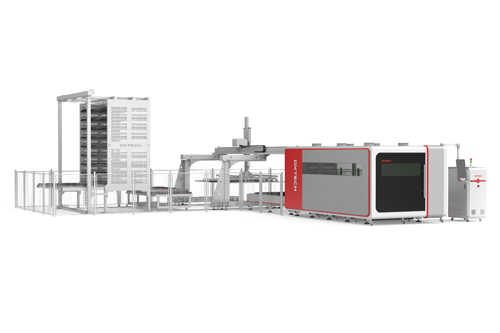

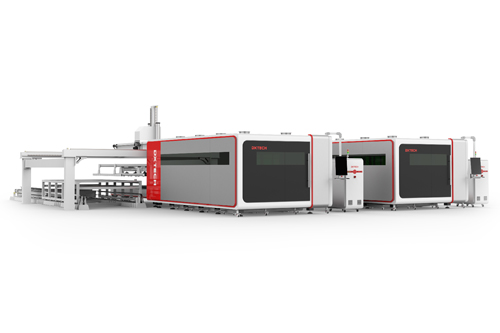

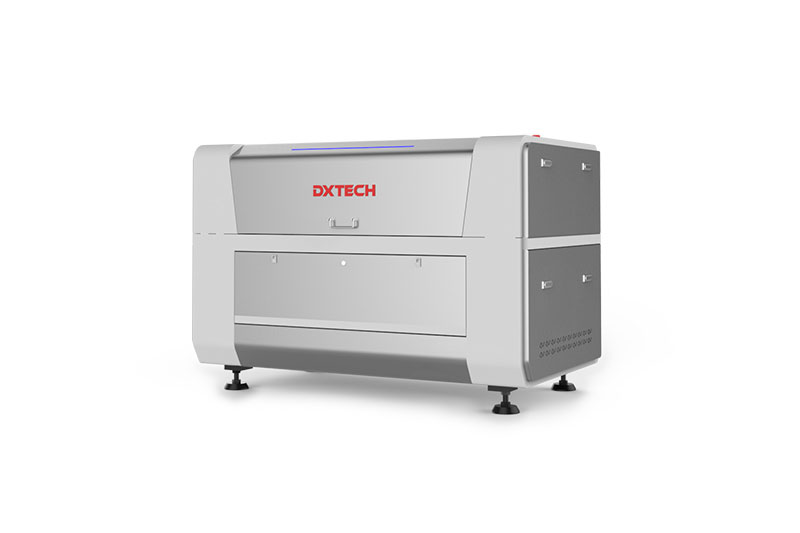

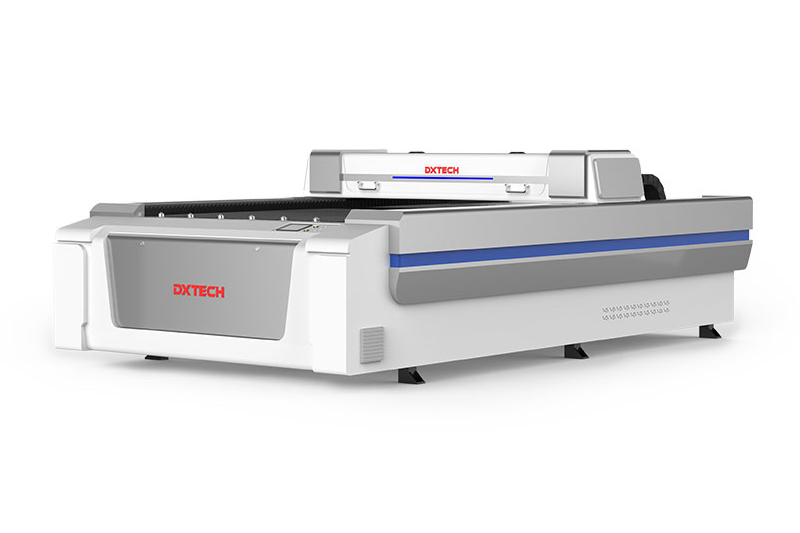

スチールレーザー切断

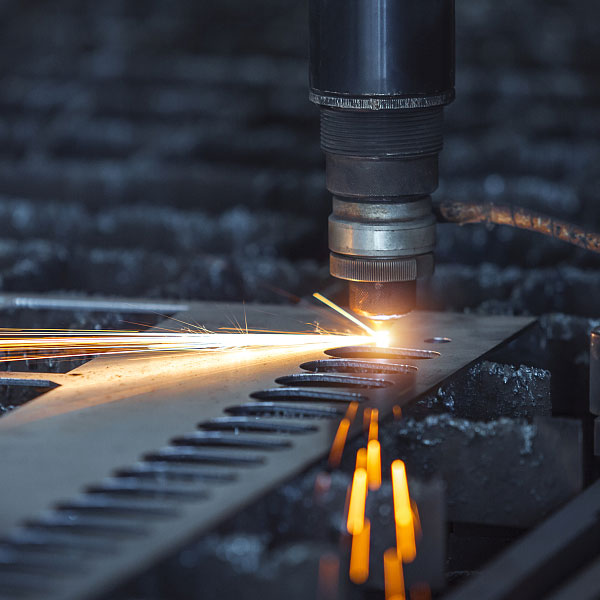

スチールのレーザー切断では、高エネルギーで高密度のレーザー ビームを使用して、スチールを溶融および蒸発させ、狭い切断シームを形成します。 スチールのレーザー切断プロセスは非常に高速で正確です。 また、レーザーカット鋼はエッジの仕上がりが良く、切れ味が滑らかです。 鋼のレーザー切断は、中厚鋼板の加工において最高の切断効率と切断品質を備えています。 また、鋼のレーザー切断は、ステンレス鋼、炭素鋼、ケイ素鋼など、多くの種類の鋼を処理できます。さらに、アルミニウム、真鍮、鉄、亜鉛メッキ シート、その他の一般的な金属もレーザーで切断できます。

スチールレーザー切断の長所

- 幅広い用途。 鋼のレーザー切断は、工業生産で一般的に使用される多くの金属や合金を処理できます。 中厚の金属材料の加工では、鋼のレーザー切断が最適な切断方法です。

- 切削精度が高い。 スチールレーザー切断は、高い位置決め精度と優れた切断精度を備えています。 高い加工精度が要求される場合、鋼のレーザー切断により、さまざまな金属の加工を簡単に完了できます。

- 切断効率が高い。 スチールのレーザー切断は非常に高速で、目で追えない速度に達することさえあります。 鉄鋼加工業者にとって、鉄鋼レーザー切断は切断効率を向上させ、人件費を大幅に節約します。

- 細めのカッティングスリット。 レーザービームの直径は約0.1mmなので、レーザーカットされた鋼は非常に狭い切断スリットを持っています。 したがって、鋼のレーザー切断は、小さな鋼部品や高精度の鋼部品を簡単に処理して効果を発揮します。

- 金属面に彫刻できます。 鋼鉄金属レーザー カッターは、金属を切断するだけでなく、CNC ウォーター ジェット カッターでは不可能な金属表面の彫刻も行うことができます。

- レーザー カット スチールは、薄板や中厚の金属板の加工において良好なエッジ仕上げを残します。

- 環境にやさしいです。 スチール金属レーザー カッターは、クリーンアップが非常に簡単な少量の汚染物質しか生成しません。 レーザー切断金属の主な廃棄物は、金属の気化によって発生する煙または粉塵です。 また、換気装置や除塵装置で簡単に掃除できます。 さらに、スチールレーザー切断機の作業台は、使用後の掃除が簡単です。

スチールレーザー切断の短所

- レーザービームの熱効果により、わずかな変形や軽微な構造変化を引き起こす可能性があります。 鋼をレーザー切断すると、鋼が溶けて蒸発し、小さな熱影響部が残り、材料が硬化します。 これは、航空宇宙産業で使用される重要な部品に悪影響を及ぼす可能性があります。

- 反射金属の加工には不向きです。 レーザーは一種の光源であるため、反射金属の表面で反射します。 フォーカスレンズやレーザーヘッドが破損する恐れがあります。

- オペレーターがレーザー光線で怪我をしないように、保護対策が必要です。 スチールのレーザー切断は多くのエネルギーを放出し、危険です。 ユーザーは、身を守るために保護具を着用する必要があります。 また、保護カバーが採用されたスチールレーザー切断機を選択することも安全なソリューションです。

ウォータージェット切断

ウォータージェット切断は、水に高圧をかけ、小さな穴から強力な切断水流を形成し、材料を侵食して切断を仕上げます。 水圧は最大 60,000 PSI に達することがあります。 また、人々は通常、水をザクロ石や酸化アルミニウムなどの研磨剤と混ぜて、より良い切断結果を得る. 水で金属を切るのは冷たく、材料に熱の影響はありません。 厚い金属材料および非金属材料の処理に幅広い用途があります。 厚い金属の加工では、鋼のウォータージェット切断が良好なエッジ仕上げを示します。

ウォータージェット切断の長所

- 加工素材の制限はほとんどありません。 一般的なCNCウォータージェットカッターは、鋼、アルミニウム、プラスチック、ゴム、花崗岩、フォーム、セラミックなど、さまざまな金属、金属合金、反射材料、非金属材料、および複合材料を処理できます。 また、ウォーター ジェットで 3D ワークを処理できる場合もあります。

- スチールウォータージェット切断は厚い金属を加工でき、加工厚さはほぼ無制限です。 厚い金属を切断する必要がある場合はごくわずかですが、他の切断方法ではこの作業はできません。

- 水切断鋼は金属表面に熱影響を与えません。 水は冷たいので、材料は溶けません。 したがって、材料の分子構造と物理的特性は変更されません。

- 研磨剤を添加すると、水切断鋼は良好なエッジ仕上げを生成できます。 特に厚い金属の切断では、ウォーター ジェットは、鋼のレーザー切断やその他の切断方法よりも優れたクリーンな切断効果を示します。

ウォータージェット切断の短所

- 処理効率が悪い。 ウォーター ジェット カッターは、スチール レーザー切断機の切断速度よりもはるかに低い切断速度で動作します。

- 鋼のレーザー切断よりも公差が大きくなります。 ウォータージェット流の幅は約0.8~1mmです。 材料が厚いほど、公差は大きくなります。 さらに、ウォータージェットで厚い金属を切断すると、材料の上部から下部にかけてわずかにテーパーが生じます。

- 水圧が高いため、ウォータージェットカッターで小さな金属部品を加工するのには適していません。

- 研磨剤を入れると、素材の表面がサンドブラストされます。 したがって、オペレーターは目を傷つけないように保護メガネを着用する必要があります。

- ウォータージェットは、水と研磨剤が混ざった大量の廃棄物を生成します。これは、清掃に多くの時間とエネルギーを必要とします。

- ウォータージェットカッターの作動音が大きい。 ユーザーは、耳を保護するために必要な措置を講じる必要があります。

スチールレーザー切断とウォータージェット切断: 違いは何ですか?

以下の表では、明確な比較ができるように、スチール レーザー切断とウォーター ジェット切断の違いを詳細にまとめました。

|

アイテム価格 |

スチールレーザー切断 |

ウォータージェット切断 |

|

原則 |

高密度レーザービームで材料を溶融・気化 |

高圧水で素材を侵食 |

|

機能 |

切る、刻む、溝をつける、印を付ける |

カット |

|

加工寸法 |

2D |

2D&3D |

|

機械コンポーネント |

レーザーヘッド、ワークテーブル、ビーム、モーター、ドライブ、コントローラーなど |

散水ノズル、作業台、ポンプ、回収タンク、研磨剤ホッパー、コントローラー、モーターなど |

|

切断厚さ範囲 |

薄肉および中厚の金属 <30mm |

厚い金属 < 300mm |

|

最適切断厚さ |

2-10mm |

10-50mm |

|

切削速度 |

5~20m/分以上 |

5m/分未満 |

|

運用コスト |

$13-20/時間。 コストは主に電気光学変換から発生します。 |

$20-40/時間。 コストは、主に高価な研磨剤と摩耗部品によるものです。 |

|

公差 |

0.05 mm |

厚板の場合は0.1mm~0.2mm以上 |

|

環境保護 |

素材の気化による煙やホコリが少なく、お手入れも簡単です。 |

水と研磨剤が混じった大量の廃棄物で、片付けに多くの時間を必要とします。 |

|

安全性 |

レーザー放射は目に有害です。ユーザーは保護メガネを着用するか、機械に保護カバーを採用する必要があります。 |

操作は開放型で、ユーザーは研磨剤で目を傷つけないように保護する必要があり、大きな音で耳を傷つけないよう保護する必要があります。 |

|

適用金属材料 |

無反射金属 |

さびた金属を除くすべての金属 |

|

適用加工サイズ |

制限なし |

小さな金属部品の加工には不向き |

|

エッジフィニッシュ |

中程度の厚さの金属では良好なエッジ仕上げ、厚さ 10mm を超える厚い金属では凹凸のあるエッジ仕上げ |

中厚金属と厚金属の両方で良好なエッジ仕上げ |

|

熱効果 |

有り |

いいえ |

|

さび効果 |

いいえ |

有り |

産業用レーザー切断とウォータージェット切断のどちらを選択しますか?

実際の加工ニーズに応じて正しい切断方法を選択する時が来ました。 次の XNUMX つの質問に答えることで、産業用レーザー切断とウォーター ジェット切断のどちらを選択するかを決定できます。

どのような材料をカットする必要がありますか?

金属(鋼、アルミニウム、真鍮など)、金属合金、複合材料、非金属(石、ゴム、プラスチック、セラミックなど)など、さまざまな種類の材料を処理する必要がある場合は、ウォーター ジェット切断が可能です。これらの複雑な材料のすべてを処理するのに役立ちます。 ステンレス鋼、炭素鋼、アルミニウム、鉄、ケイ素鋼、亜鉛メッキ シートなどの一般的な工業用金属材料を主に処理する場合、工業用金属のレーザー切断とウォーター ジェット切断の両方が可能です。

どのくらいの厚さでカットする必要がありますか?

切断の厚さが 2 ~ 10 mm の場合、レーザーで金属を切断するのが最良かつ最も費用対効果の高いソリューションです。 切断厚が 30mm を超える場合は、金属を水で切断するしかありません。 切断厚が 10 ~ 30 mm の場合、処理効率、精度、およびその他の要因に関する要件に応じて、どのソリューションが優れているかを判断できます。

切断効率に関する要件はありますか?

レーザーで金属を切断すると、約20m/min以上の高能率加工が可能です。 また、金属レーザー切断は、2 ~ 10 mm の金属板の加工で優れた切断効率を示します。 また、金属レーザー切断機は、肉薄の金属板を肉眼では見えないスピードでフライングカットすることができます。 下のビデオは、DXTECH ファイバーレーザー切断機が 2mm のステンレス鋼を高速で切断する方法を示しています。

公差に関する要件はありますか?

ほとんどの工業生産アプリケーションでは、金属加工業者が注意を払う必要がある最も重要な要素の 0.1 つが公差です。 必要な公差が XNUMXmm 未満の場合は、レーザーで金属を切断するのが正しい方法です。 そうではなく、精度基準がそれほど高くない場合は、工業用金属レーザー切断とウォーター ジェット切断の両方が理想的な選択肢です。

平坦度、エッジ仕上げ、熱効果に関する要件はありますか?

薄い金属板の中には、レーザーでカットした後にわずかな変形があるものがありますが、ウォーター ジェットでは変形しません。 材料の平面度に厳しい要件がある場合は、ウォーター ジェット切断を選択できます。 それ以外の場合は、産業用レーザー切断とウォーター ジェットの両方が適切なソリューションです。

また、主に2~10mmの金属を加工する場合、金属のレーザーカットやウォータージェットカットでエッジの良い仕上がりが得られます。 10mm を超える厚さの場合、ウォーター ジェットはレーザーよりも優れたエッジ仕上げを生成します。

熱影響に関しては、ほとんどの工業用金属加工の場面で心配する必要はありません。 ただし、航空宇宙産業で使用される重要な部品を処理する必要がある場合は、作業を完了するためにウォーター ジェットを選択する必要があります。

騒音と廃棄物に関する要件はありますか?

処理環境を非常にクリーンにする必要があり、低ノイズが必要な場合は、プロジェクトに金属レーザー切断を選択する必要があります。 金属のレーザー切断は騒音が少なく、廃棄物がほとんど発生せず、後片付けも簡単です。 さらに、金属レーザー切断機の粉塵除去装置の構成も、優れた環境保護効果を達成できます。

まとめ

産業用レーザー切断とウォーター ジェット切断は敵ではありません。 どちらにも利点と欠点があります。 最も一般的な金属材料の厚さは 10 mm 未満であるため、産業用レーザー切断は、さまざまな加工機会に適応する能力が高くなります。 産業用レーザー切断は、高速切断と優れた切断精度を実現します。 まれに、ウォーター ジェット切断がレーザー切断に影を落とします。 一部の大規模な金属加工業者は、レーザー切断機とウォータージェット切断機の両方を使用して、複雑な加工ニーズに対応しています。 産業用金属加工プロジェクトをサポートする適切な方法を探している場合は、材料の種類、切断厚さ、切断効率、公差、エッジ品質、運用コスト、環境保護要件などに従って分析することをお勧めします。

また、この記事に記載されている切断パラメータ (最適な切断厚さ、切断速度、公差など) は、一般的な条件に基づいていることに注意してください。 特定の切削効果は、機械の実際の性能に影響されます。 したがって、高品質のキットを備えた信頼性の高いマシンを選択し、適切なパラメータを設定して、期待される切断効果を達成できるようにしてください。